Blog jest w tyle za budową. Wpisy są nieregularne, ale to przez brak czasu. Niemniej jednak trzeba dopełnić obowiązku, chociaż mówiąc szczerze, prowadzenie bloga zaczyna mnie wciągać, a pisanie sprawiać przyjemność :).

Trzeba zabudować to wnętrze. Nie planuję tam super optymalnych rozwiązań, doskonałych schowków, szuflad i uchwytów na zastawę stołową. Do wyboru mam dwie opcje: będzie prosto, wręcz spartańsko, albo wcale. Wybieram pierwszą.

Jest plan na dwie koje i miejsce na kuchenkę. Na lewej burcie koja 1,9 m i 0,6 m blatu na kuchenkę, a na prawej burcie dłuższa koja 2,5 m. Żadnych stolików nawigacyjnych. Podpatrzyłem pomysł na blogu u Iana Cartera na stolik, który będzie oparty o krawędzie obu koi lub w kokpicie i to powinno wystarczyć, żeby postawić laptopa lub coś napisać. W ogóle uważam, że blog Iana jest super prowadzony, sam bardzo dużo z niego korzystam i podpatruję rozwiązania. Niestety, nie mam szans na wdrożenie tego wszystkiego u mnie.

W części dziobowej przed masztem będzie przestrzeń ładunkowa - nie będzie tam żadnych szafek czy półek. Na Atlantyk rzeczy będą umieszczone w workach i zadbam tylko o ich dobre mocowanie, czyli jakieś siatki zabezpieczające, punkty mocowania pasów, gumy transportowe i tyle. Do pływania w dwie osoby, bardziej rekreacyjnie, planuję tam umieścić toaletę turystyczną, aby zapewnić odrobinę cywilizacji. Jednej osobie na Atlantyku cywilizacja do niczego nie jest potrzebna, dlatego do dyspozycji będzie tylko wiadro :P. Aby odgrodzić część bagażową od reszty wyciąłem ściankę grodziową ze sklejki 8mm i wkleiłem po stronie kambuza. Widać to na poniższym zdjęciu.

Za nią jest pilers pod maszt, który skleiłem z trzech warstw drewna modrzewiowego. Aby pilers nie przesuwał się dołem po denniku, wykonałem zabezpieczenie - nawierciłem otwór w pilersie i wkleiłem śrubę M8. Po odcięciu łba można było umieścić śrubę w otworze dennika. Oczywiście pilers został przyklejony do dennika dołem, a górą do wręgi.

Koje i kambuz jak dla mnie, nie mogą być wykonane według projektu. Wysokość koi jest za duża i uderzałbym głową w pokład podczas siedzenia. Ja robię koje niżej, ale za to będę mógł się swobodnie wyprostować i siedzieć nawet w kasku. Tak – planuję zabrać ze sobą lekki kask wspinaczkowy na trudniejsze warunki. Pod lewą koją będą trzy otwierane schowki i jeden schowek w kambuzie, a pod prawą koją cztery schowki. Rezygnuję z budowy jaskółek na burtach - brak na to czasu. Będą organizery z tkaniny i elastyczne siatki.

Dla mnie najtrudniej było wejść w rytm - jak złapać przyczółek, żeby później praca już szła bezproblemowo? Od czego zacząć? Jak już miałem plan wnętrza i wiedziałem, jakie mają być wysokości zacząłem od wymierzenia pionowych mini-grodzi, na których zabudowana jest koja. Wszystkie te mini-grodzie, dzielące przestrzeń pod koją na kilka schowków, musiały być w pionie i na jednej wysokości. Najprostszym rozwiązaniem byłoby skorzystać z poziomnicy laserowej, rzucającej promień lasera dookólnie, ale wcześniej musiałbym idealnie wypoziomować kadłub. Na początku próbowałem to robić, ale nie zamocowałem go wystarczająco stabilnie i przechylał się nieznacznie pod moim obciążeniem, raz w jedną, a raz w drugą stronę. Było to może kilka milimetrów, ale na linii rzucanej przez poziomnicę różnica była już nieakceptowalna. Dlatego przenosiłem piony i poziomy od wewnętrznych części kadłuba jak wręgi i denniki. Na pierwszym zdjęciu jest widoczna część konstrukcji, która pozwoliła mi na wyznaczenie płaszczyzny pierwszych pionowych elementów pod kojami. Na poniższym widać już narysowaną na burcie wyznaczoną linię.

Następnie przystąpiłem do wycięcia z płyty boku koi. Musiałem odwzorować kształt dna, do czego posłużyłem się szablonem wycinanym ze spienionego PCV i klejonego cyjanoakrylem.

Po wycięciu i wstępnym zamocowaniu, robiłem szablony ze sklejki do mini-grodzi pod kojami (nie wiem, czy istnieje jakaś poprawna nazwa żeglarska), a następnie wycinałem je ze sklejki. Na ich prostych krawędziach wkleiłem listwy 20x30, aby móc mocować do nich ścianę boczną i płytę poziomą koi.

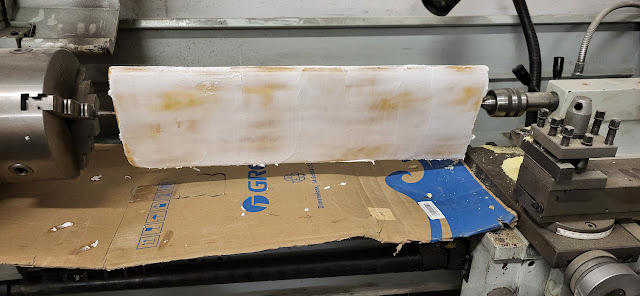

Arkusze sklejki 8mm nie były proste, dlatego po wycięciu kleiłem do nich listwy na prostym profilu stalowym 60x60.

Następnie gotowe mini-grodzie wklejałem do kadłuba na żywicę epoksydową z dodatkiem ciętego włókna szklanego West System. Kilka zdjęć z tego procesu. Najpierw w miejscu łączenia nakładałem na kadłub masę, a następnie po obu stronach starałem się wszystko wyrównać szpatułką. Niestety, dodatek szkła spowodował, że wszystko miało konsystencję gluta, włókna zachowywały się jak spaghetti, więc nie ma takiej gładkości, jaką uzyskałem przy wypełnianiu naroży. Nie było to jednak niezbędne.

Jak już wszystkie mini-grodzie były na swoim miejscu, przykleiłem na stałe boczną ścianę koi. Użyłem długiej poziomnicy, aby po sklejeniu z listwami 20x30, ściana była idealnie prosta.